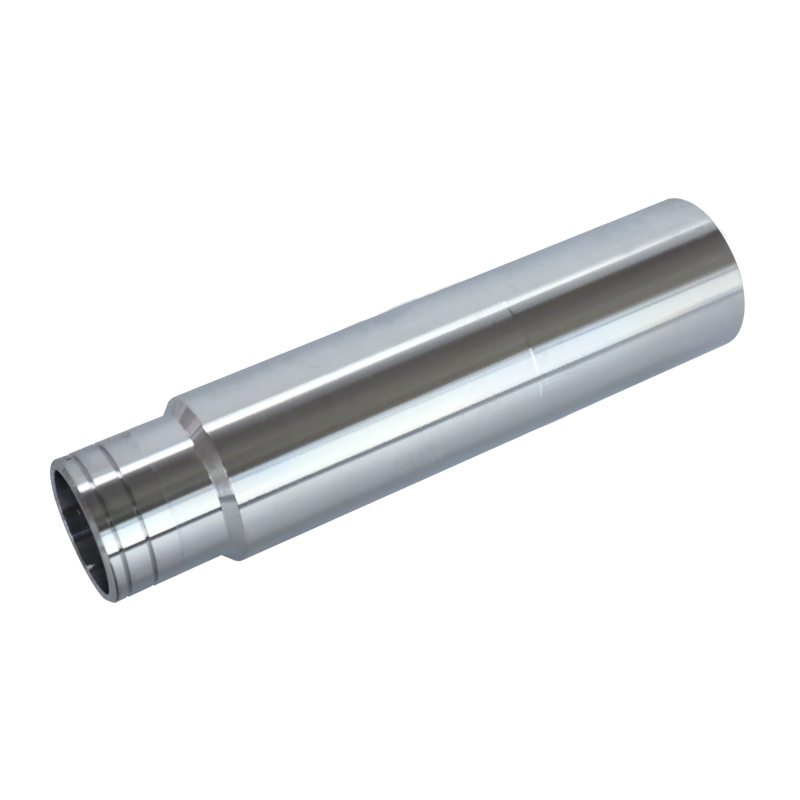

Como material de aleación, el acero inoxidable se ha utilizado ampliamente en muchos campos industriales por su buena resistencia a la corrosión, resistencia al desgaste, alta resistencia y buen rendimiento de procesamiento. En el sistema de inyección de combustible, Buje de inyector de acero inoxidable se ha convertido en una opción ideal para soportar alta presión, alta temperatura y ambientes de combustible corrosivos debido a las buenas propiedades de su material.

El combustible suele contener diversos aditivos e impurezas que pueden provocar corrosión en las piezas del inyector. El casquillo del inyector de acero inoxidable forma una densa película de óxido a través de sus elementos de aleación como cromo (Cr), níquel (Ni) y molibdeno (Mo), que resiste eficazmente el medio corrosivo del combustible. La buena resistencia a la corrosión garantiza que el casquillo del inyector pueda mantener un rendimiento estable y precisión durante el uso a largo plazo y prolonga su vida útil.

El inyector debe resistir el impacto y la fricción del combustible a alta presión durante el funcionamiento, por lo que la resistencia al desgaste es indispensable. El buje del inyector de acero inoxidable ha obtenido mayor dureza y resistencia mediante un diseño de composición razonable y un proceso de tratamiento térmico, y puede mantener una buena resistencia al desgaste en diferentes entornos de trabajo. Esto no sólo reduce las fugas de combustible y la degradación del rendimiento causada por el desgaste, sino que también mejora la confiabilidad y durabilidad general del inyector.

El rendimiento del sellado es la base para el funcionamiento normal del sistema de inyección de combustible. El casquillo del inyector de acero inoxidable trabaja en estrecha colaboración con otras partes del inyector para formar una barrera de sellado eficaz. Esta acción de sellado garantiza que el combustible a alta presión pueda rociarse en la cámara de combustión del motor de acuerdo con la trayectoria y presión predeterminadas, evitando el desperdicio de combustible y la contaminación por emisiones. Al mismo tiempo, la tecnología de procesamiento y tratamiento de superficies de alta precisión de los materiales de acero inoxidable también mejora aún más la estabilidad y confiabilidad del rendimiento del sellado.

Durante el proceso de inyección de combustible, el casquillo del inyector debe soportar cargas mecánicas y vibraciones del sistema de combustible. La alta resistencia y rigidez de los materiales de acero inoxidable proporcionan un soporte sólido para el inyector, asegurando su funcionamiento estable en condiciones de trabajo duras. Esta resistencia y soporte rígido no solo mejora la eficiencia de trabajo y la precisión del inyector, sino que también reduce las fallas y los daños causados por vibraciones e impactos.

La producción de casquillos de inyector de acero inoxidable debe tener en cuenta el rendimiento del procesamiento y los factores de costo. Los materiales de acero inoxidable tienen buenas propiedades de procesamiento y pueden procesarse y formarse con precisión mediante diversos medios de proceso. Al mismo tiempo, con el avance continuo de la tecnología de producción y la reducción de costos, la aplicación de casquillos de inyector de acero inoxidable en sistemas de inyección de combustible se está volviendo cada vez más extensa. Sin embargo, al seleccionar materiales de acero inoxidable, aún es necesario considerar de manera integral factores como su rendimiento, costo y dificultad de procesamiento para garantizar la rentabilidad y la competitividad del producto en el mercado.

英语

英语 西班牙语

西班牙语 德语

德语