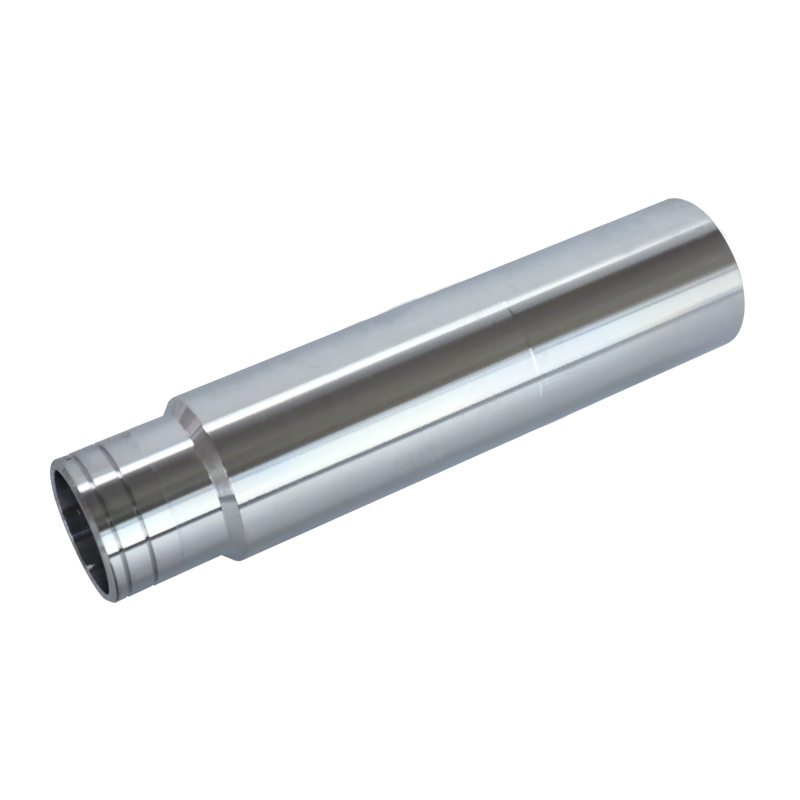

En el sistema de inyección de combustible de un automóvil, el casquillo del inyector es un componente vital que afecta directamente la eficiencia de la inyección de combustible y el rendimiento del motor. El buje del inyector de acero inoxidable se ha convertido en una parte indispensable de los motores modernos debido a su excelente resistencia a la corrosión, resistencia al desgaste y propiedades mecánicas. Entonces, ¿cómo se fabrica este casquillo de alto rendimiento?

La fabricación de bujes de inyector de acero inoxidable comienza con la selección del material adecuado. El acero inoxidable se ha convertido en un material de fabricación ideal debido a su excelente resistencia a la corrosión, solidez y tenacidad. Al seleccionar materiales, se deben tener en cuenta factores como la composición química, las propiedades mecánicas y las propiedades del tratamiento térmico del material para garantizar que el producto final pueda cumplir con los requisitos de uso.

Corte: Primero, corte la placa o barra de acero inoxidable al tamaño requerido para obtener materias primas aptas para su procesamiento.

Torneado: Utilice un torno para girar la materia prima para eliminar el exceso de piezas y darle inicialmente la forma del casquillo.

Perforación: Perforar agujeros dentro del casquillo para que coincidan con el inyector es una parte fundamental del casquillo del inyector.

Perforación: utilice una máquina perforadora para procesar con precisión el orificio dentro del casquillo para garantizar que el diámetro, la redondez y la rugosidad de la superficie del orificio cumplan con los requisitos.

Rectificado: El proceso de rectificado mejora aún más la calidad de la superficie del orificio interior del buje, reduce la resistencia a la fricción y mejora la eficiencia de la inyección de combustible.

Pulido: Pulir la superficie exterior del casquillo para darle una apariencia suave y hermosa.

El tratamiento térmico es un paso importante en el proceso de fabricación de casquillos de acero inoxidable. Mediante procesos como calentamiento, aislamiento y enfriamiento, se puede cambiar la estructura organizativa del acero inoxidable y mejorar sus propiedades mecánicas y resistencia a la corrosión. Durante el proceso de tratamiento térmico, es necesario controlar estrictamente parámetros como la temperatura de calentamiento, el tiempo de mantenimiento y la velocidad de enfriamiento para garantizar el rendimiento y la calidad del producto final.

Durante el proceso de fabricación, se requiere una inspección de calidad para cada proceso para garantizar la calidad del producto. Los métodos de detección comúnmente utilizados incluyen medición dimensional, pruebas de dureza, análisis metalográfico, etc. Además, también se requieren pruebas de rendimiento del producto terminado, como pruebas de presión, pruebas de flujo, etc., para garantizar que pueda cumplir con los requisitos de uso.

Finalmente, el Buje de inyector de acero inoxidable Tiene una superficie tratada y empaquetada. Los métodos comunes de tratamiento de superficies incluyen pulverización de pintura antioxidante, galvanoplastia, etc. para mejorar su resistencia a la corrosión y su vida útil. Al realizar el embalaje, se deben utilizar materiales y métodos de embalaje adecuados para garantizar que el producto no se dañe durante el transporte y el almacenamiento.

El proceso de fabricación del Buje Inyector de Acero Inoxidable es un proceso complejo y delicado que requiere un estricto control de calidad en cada eslabón. Al seleccionar los materiales apropiados, adoptar tecnología de procesamiento avanzada y un estricto control de calidad, se pueden producir casquillos de inyector con excelente rendimiento y calidad confiable para brindar soporte confiable al sistema de inyección de combustible para motores de automóviles modernos.

英语

英语 西班牙语

西班牙语 德语

德语