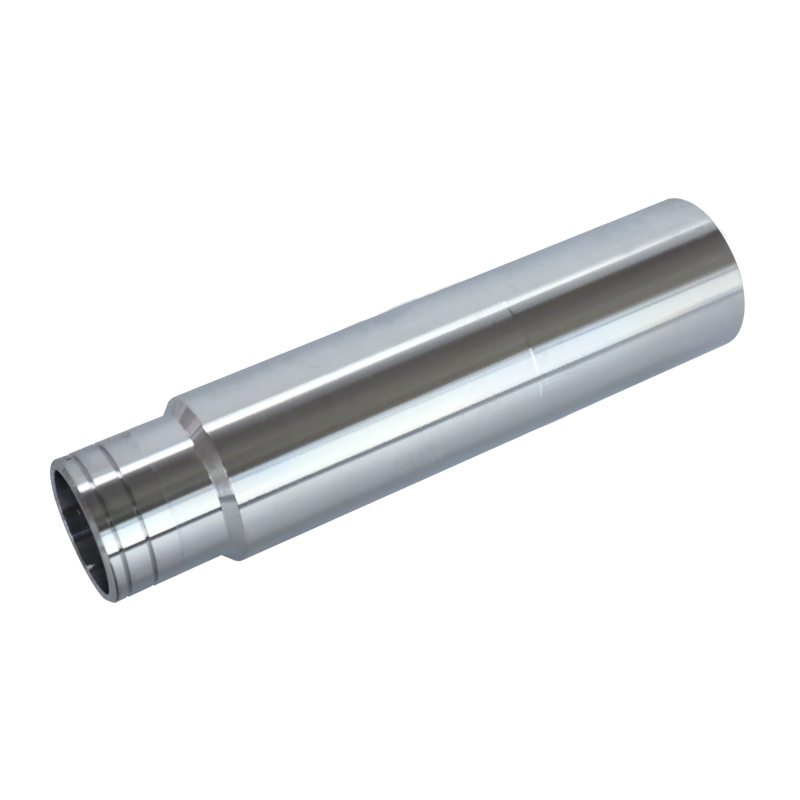

el combustible manguito del inyector Es un componente vital en el sistema de combustible de los automóviles modernos. Desempeña un papel clave en la mejora de la eficiencia de la inyección y el efecto de atomización del combustible. Mediante un diseño razonable, la camisa del inyector no sólo puede mejorar el efecto de mezcla del combustible, sino también mejorar el rendimiento y la economía de combustible del motor. Los siguientes son varios factores clave para explorar cómo mejorar la eficiencia de la inyección y el efecto de atomización del combustible a través del diseño.

Selección de materiales y diseño estructural.

La selección del material del manguito del inyector afecta directamente su resistencia a altas temperaturas y a la corrosión. Los materiales comúnmente utilizados incluyen acero inoxidable y aleaciones de alta temperatura, que pueden mantener buenas propiedades mecánicas y resistencia a la oxidación en ambientes de alta temperatura. Además, el diseño estructural interno del manguito también es crucial. Un diseño de mecánica de fluidos razonable puede reducir la resistencia al flujo y garantizar que el combustible pueda pasar a través de la boquilla de manera rápida y eficiente durante la inyección, mejorando así la eficiencia de la inyección.

El diseño del canal de flujo dentro del manguito debe tener en cuenta las características de flujo del combustible durante el proceso de inyección. Optimizar la forma y el tamaño del canal de flujo para que el combustible genere vórtices apropiados al pasar puede ayudar a lograr un mejor efecto de atomización. La suavidad del canal de flujo también afectará la fluidez del combustible, reducirá la fricción interna y mejorará la eficiencia general de la inyección.

Diseño de boquillas y tecnología de atomización.

La boquilla es una de las partes más importantes del inyector de combustible, que determina directamente la forma de inyección y el efecto de atomización del combustible. El diseño de la boquilla debe combinar múltiples tecnologías para mejorar la eficiencia de la inyección. Los tipos de boquillas comunes incluyen boquillas de un solo orificio y boquillas de múltiples orificios, entre las cuales se prefieren las boquillas de múltiples orificios por su mayor área de inyección y mejor efecto de atomización.

Para mejorar el efecto de atomización, el diseño de la boquilla debe considerar el ángulo de inyección y la presión de inyección. El ángulo de inyección apropiado puede garantizar que el combustible se rocíe dentro de la cámara de combustión de la mejor manera y promover la mezcla de combustible y aire. La regulación de la presión de inyección es igualmente importante. La presión adecuada puede aumentar la velocidad del combustible y ayudar a lograr una atomización más delicada.

Integración del sistema de control electrónico.

Los sistemas de inyección de combustible modernos suelen utilizar unidades de control electrónico (ECU) para monitorear y ajustar la cantidad y el tiempo de inyección en tiempo real. La integración de la camisa del inyector con el sistema de control electrónico puede ajustar los parámetros de inyección en tiempo real según las condiciones de trabajo y la carga del motor. Este control inteligente puede mejorar significativamente la eficiencia de la inyección y garantizar la mejor mezcla de combustible en diferentes condiciones de conducción.

Al monitorear el estado del motor en tiempo real a través de sensores, como temperatura, presión y velocidad, la ECU puede optimizar automáticamente la cantidad y el tiempo de inyección, mejorando así la eficiencia de la combustión del combustible. Este diseño inteligente permite que el inyector mantenga siempre un rendimiento óptimo en diferentes condiciones de trabajo, mejorando aún más la tasa de utilización del combustible.

Pruebas y control de calidad.

Para garantizar el rendimiento de la camisa del inyector de combustible en aplicaciones reales, se deben realizar pruebas estrictas y controles de calidad. La efectividad y confiabilidad del diseño se pueden evaluar mediante pruebas estandarizadas de eficiencia de inyección y efecto de atomización. El uso de equipos de prueba avanzados, como medidores de flujo y probadores de pulverización, puede medir con precisión la cantidad de inyección y la distribución del tamaño de las partículas de atomización, proporcionando así una base para mejoras en el diseño.

El proceso de control de calidad incluye la inspección de materias primas, el seguimiento de los procesos de producción y las pruebas de rendimiento de los productos terminados. Garantizar altos estándares en cada eslabón de producción puede garantizar la estabilidad y consistencia del manguito del inyector en diferentes condiciones de trabajo y reducir la degradación del rendimiento causada por defectos de los componentes.

英语

英语 西班牙语

西班牙语 德语

德语