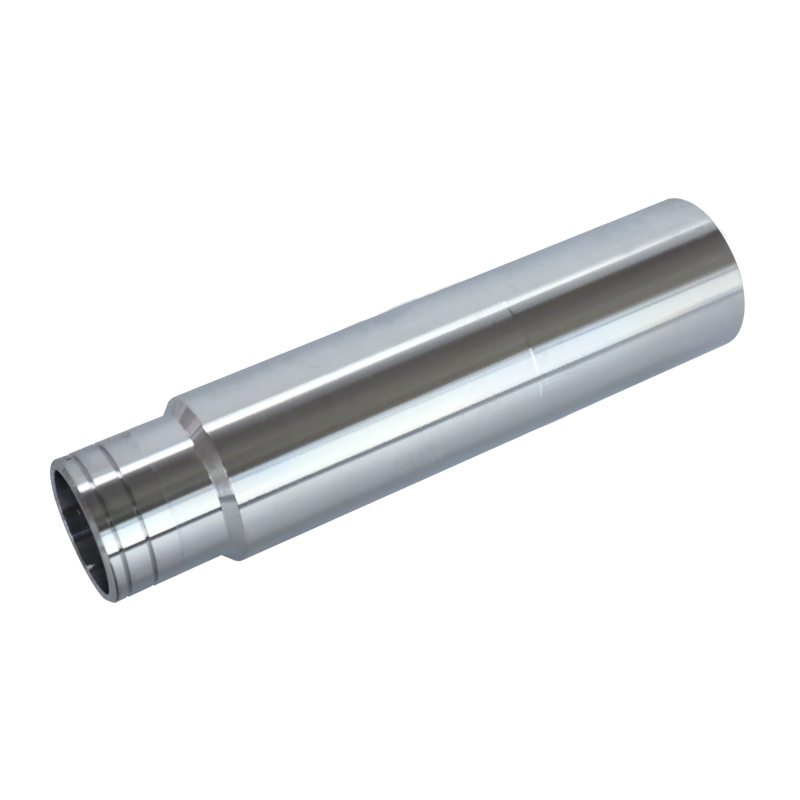

El diseño de un casquillo del inyector juega un papel crucial en la mejora de la eficiencia y precisión del proceso de moldeo por inyección, particularmente cuando se trata de mejorar el sellado de las boquillas de inyección. La boquilla de inyección, al ser un componente vital en cualquier sistema de moldeo por inyección, debe mantener un sello seguro y estable durante todo el ciclo de inyección para garantizar una presión constante, reducir las fugas y evitar la contaminación de los materiales. El casquillo del inyector está estratégicamente diseñado para apoyar y complementar esta función de sellado, permitiendo un funcionamiento óptimo de todo el sistema de inyección.

Una de las principales formas en que el casquillo del inyector Lo que contribuye al proceso de sellado es proporcionar una interfaz diseñada con precisión entre la boquilla y la cavidad del molde. El casquillo en sí generalmente se instala en el área de la boquilla del molde, creando una conexión firme y duradera que ayuda a mantener un sello consistente durante la inyección. Este ajuste perfecto es esencial para evitar fugas de material, que de otro modo podrían provocar piezas defectuosas o desperdicio de materias primas. Un bien diseñado casquillo del inyector Garantiza que la boquilla esté correctamente alineada y permanezca en su lugar, evitando eficazmente cualquier reflujo de material durante el ciclo de inyección.

Además, casquillos de inyector A menudo se diseñan con un perfil geométrico específico que ayuda a comprimir y sellar la boquilla. Esta geometría ayuda a distribuir la presión uniformemente a través de la boquilla, mejorando la capacidad general de sellado. Al garantizar que la boquilla esté comprimida correctamente contra el casquillo, el diseño minimiza el riesgo de fugas o bolsas de aire, que pueden causar inconsistencias en el proceso de moldeo. Este nivel de precisión es particularmente importante cuando se trata de procesos de moldeo por inyección a alta presión, donde mantener la integridad del sello es crucial para lograr productos de alta calidad y sin defectos.

La selección de materiales para un casquillo del inyector También juega un papel importante en su capacidad para mejorar el sellado. La mayoría de los casquillos de los inyectores están hechos de aleaciones de alta resistencia, cerámicas o metales resistentes al desgaste, que brindan una durabilidad superior bajo las altas presiones y temperaturas que se encuentran durante el proceso de moldeo por inyección. Estos materiales no solo garantizan una vida útil más larga del casquillo, sino que también mantienen su integridad estructural en condiciones extremas, lo cual es vital para preservar un sello fuerte y estable durante toda la vida útil del ciclo de inyección. Además, algunos casquillos están diseñados con recubrimientos o tratamientos superficiales que mejoran aún más su resistencia al desgaste, la corrosión y la exposición química, mejorando su rendimiento de sellado con el tiempo.

Además del diseño físico, muchos casquillos de inyector están equipados con características como juntas tóricas u otros mecanismos de sellado que mejoran la estanqueidad de la conexión entre la boquilla y el molde. Estos elementos de sellado adicionales suelen estar integrados en el propio casquillo o instalados alrededor de la boquilla para evitar más fugas. Al proporcionar una capa adicional de sellado, el casquillo del inyector Garantiza que la boquilla de inyección permanezca sellada de forma segura durante todo el proceso de moldeo, incluso durante ciclos de alta temperatura o alta presión. Esto ayuda a reducir el desperdicio de material, prevenir la contaminación y mantener la integridad de las piezas moldeadas.

La precisión del casquillo del inyector El diseño de también contribuye a la consistencia y calidad general de los productos moldeados. Un sellado deficiente puede provocar fluctuaciones en la presión de inyección, lo que a su vez puede provocar inconsistencias en el flujo de material o un llenado desigual del molde. Al mantener un sello seguro, el casquillo del inyector ayuda a regular la presión y el flujo de material hacia la cavidad del molde, asegurando que el proceso de inyección siga siendo fluido y predecible. Esta consistencia es esencial para producir piezas que cumplan con tolerancias estrictas y estén libres de defectos, lo que hace que el casquillo del inyector un componente indispensable en la fabricación de alta precisión.

Finalmente, el casquillo del inyector El diseño de también facilita el mantenimiento y la sustitución de la boquilla y otros componentes asociados. Dado que el casquillo ayuda a mantener un sello estable y seguro, hay menos probabilidad de que se dañe la boquilla, lo que puede provocar reparaciones costosas o tiempo de inactividad. En los casos en los que es necesario reemplazar la boquilla o el casquillo, la fácil extracción e instalación del casquillo garantiza que el sistema pueda restablecerse rápidamente a un rendimiento óptimo.

英语

英语 西班牙语

西班牙语 德语

德语