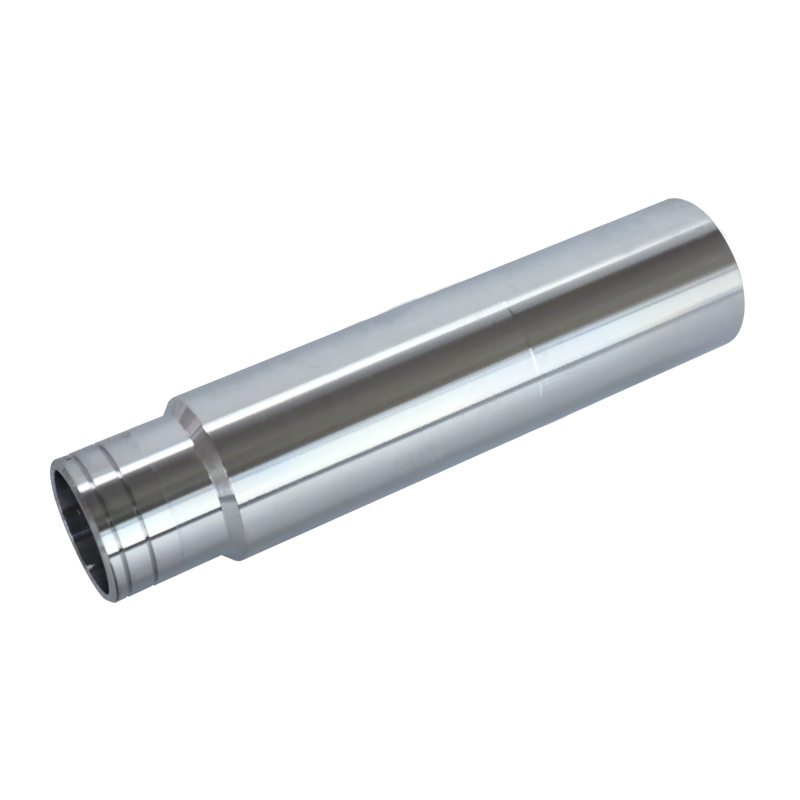

En motores de automoción e industriales, casquillos de inyector Desempeñan un papel vital, especialmente en la protección del rendimiento de los inyectores y otros sistemas relacionados en entornos de alta temperatura, alta presión y altamente corrosivos. La resistencia a la corrosión de los casquillos de los inyectores afecta directamente la eficiencia general, la confiabilidad y la vida útil del sistema de combustible. Como uno de los materiales comunes para los casquillos de los inyectores, el acero inoxidable se usa ampliamente debido a su superior resistencia a la corrosión. Sin embargo, frente a otros materiales como las aleaciones de aluminio, las aleaciones de cobre o los plásticos, ¿cuáles son las ventajas y características del acero inoxidable en términos de resistencia a la corrosión? Este artículo explorará la resistencia a la corrosión de los casquillos de los inyectores de acero inoxidable y la comparará con otros materiales.

1. Resistencia a la corrosión del acero inoxidable.

El acero inoxidable es una aleación con buena resistencia a la corrosión, compuesta principalmente por hierro, cromo, níquel y otros elementos. Su resistencia a la corrosión proviene de una densa película de óxido formada en la superficie, que puede proteger el interior del material de la erosión de la atmósfera, la humedad, los productos químicos y la sal. En la aplicación de casquillos de inyector, el acero inoxidable puede resistir la influencia del combustible, el vapor, las altas temperaturas y el ambiente ácido, asegurando el funcionamiento a largo plazo del inyector y sus sistemas circundantes.

Antioxidación: el acero inoxidable puede resistir la oxidación a alta temperatura y la corrosión por humedad en el aire, especialmente cuando el motor funciona a alta temperatura, puede prevenir eficazmente la oxidación o la corrosión en la superficie del buje.

Resistencia química: el acero inoxidable tiene una fuerte tolerancia a una variedad de sustancias químicas, especialmente a los componentes químicos del combustible como azufre, cloro, ácido y humedad.

Resistencia a la corrosión por niebla salina: en climas marinos o entornos con alto contenido de sal, otros materiales metálicos se corroen fácilmente por la niebla salina, pero el acero inoxidable puede mantener la resistencia a la corrosión durante mucho tiempo y es adecuado para diversos entornos hostiles.

2. Resistencia a la corrosión del acero inoxidable en comparación con la aleación de aluminio.

La aleación de aluminio se usa ampliamente en muchas piezas mecánicas debido a su peso liviano y buen rendimiento de procesamiento, pero no es tan buena como el acero inoxidable en cuanto a resistencia a la corrosión.

Problema de corrosión de la aleación de aluminio: aunque la aleación de aluminio tiene buena resistencia a la oxidación, su película de óxido superficial es relativamente delgada y se corroe fácilmente en ambientes ácidos o alcalinos. Las aleaciones de aluminio son particularmente corrosivas en ambientes de alta temperatura y alta presión, especialmente en sistemas de combustible, donde la humedad o las impurezas en el combustible pueden acelerar el proceso de corrosión.

Ventajas del acero inoxidable: El acero inoxidable tiene una mayor resistencia a las altas temperaturas y a la corrosión química que las aleaciones de aluminio, especialmente en entornos de combustible que contienen humedad y otros productos químicos, donde la resistencia a la corrosión del acero inoxidable es más prominente. Por lo tanto, como material para los casquillos de los inyectores, el acero inoxidable puede mejorar eficazmente la estabilidad y la vida útil a largo plazo del sistema.

3. Resistencia a la corrosión del acero inoxidable en comparación con las aleaciones de cobre.

Las aleaciones de cobre, especialmente el latón y el bronce, se suelen utilizar para fabricar algunas piezas mecánicas. Debido a su buena conductividad térmica, las aleaciones de cobre también se utilizan ampliamente en algunas aplicaciones. Sin embargo, las aleaciones de cobre no funcionan tan bien como el acero inoxidable en ambientes corrosivos.

Problemas de corrosión de las aleaciones de cobre: las aleaciones de cobre son propensas a la "oxidación verde del cobre" en ambientes húmedos y de alta temperatura, especialmente en ambientes que contienen iones de cloruro o ambientes ácidos, donde las aleaciones de cobre se corroen más rápido. Esta corrosión no solo afecta las propiedades mecánicas de las aleaciones de cobre, sino que también puede causar fallas en el sello o contaminación por impurezas en el sistema del inyector.

Ventajas del acero inoxidable: El acero inoxidable tiene una resistencia a la corrosión química extremadamente fuerte, especialmente en entornos complejos de combustibles y altas temperaturas. El acero inoxidable no solo previene la oxidación, sino que también resiste la corrosión de la mayoría de las sustancias ácidas y alcalinas, lo que garantiza la estabilidad y seguridad a largo plazo del casquillo del inyector.

4. Resistencia a la corrosión del acero inoxidable en comparación con los plásticos y los compuestos.

Los plásticos y los compuestos suelen tener cabida en aplicaciones más ligeras y de menor coste, pero normalmente no son comparables a los materiales metálicos en términos de resistencia a la corrosión.

Limitaciones de los plásticos y compuestos: aunque algunos plásticos y compuestos tienen buena resistencia a la corrosión, son propensos a ablandarse, envejecer o deformarse a altas temperaturas. Por ejemplo, algunos plásticos pueden degradarse en contacto prolongado con combustible y vapor a alta temperatura, lo que reduce su vida útil.

Ventajas del acero inoxidable: El acero inoxidable puede mantener la estabilidad durante más tiempo en entornos más exigentes y proporcionar una protección más fuerte contra las altas temperaturas, la corrosión química y el desgaste físico. En comparación con los plásticos y compuestos, el acero inoxidable tiene mayor durabilidad, resistencia y resistencia a la corrosión, lo que lo hace adecuado para la fabricación de casquillos de inyector de alta demanda.

英语

英语 西班牙语

西班牙语 德语

德语